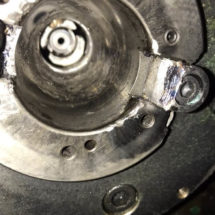

Spinle Konik Taşlama

Spindle koniğinde oluşan deformasyon sonucu tutucularda meydana gelen salgı,işleme kalitesinin ve hassasiyetinin düşmesine aşırı kesme ucu sarfiyatına dolayısıyla üretim maliyetlerinizin artmasına sebep olur, bu durumun kısa zamanda ve ekonomik olarak giderilebilmesi amacı ile spindle ünitesi sökülmeden cnc teknik servis ekibimiz tarafından makine üzerinde konik taşlama işlemi yapılabilmektedir, işlem sonucunda makine üreticisinin hassasiyet test raporlarındaki kabul edilebilir değerlere ve uluslararası standartlara uygun toleranslar içinde sonuç alınmaktadır.

Makina üzerinde spindle konik taşlama işleminin yapılabilmesi için spindle rulmanlarının hasarsız ve takım tutma sisteminin normal çalışır durumda olması gerekmektedir.